Ingeniería y Diseño de Salas Blancas de Laboratorio: Claves para la Eficiencia y Seguridad

Las salas blancas son entornos controlados utilizados en diversos sectores, como la industria farmacéutica, la investigación científica y la fabricación de dispositivos médicos. Su diseño y construcción requieren una combinación de conocimientos en ingeniería, arquitectura y normativas específicas. En este extenso artículo, exploraremos los aspectos clave relacionados con las salas blancas de laboratorio.

Normativas y Clasificaciones

La normativa específica para salas blancas es la ISO 14644. Esta norma establece criterios para la clasificación de la limpieza del aire, especificaciones para ensayos, métodos de prueba y directrices para el diseño, construcción y puesta en marcha. Las salas blancas se clasifican según el número de partículas en el aire por metro cúbico (por ejemplo, ISO Clase 5, ISO Clase 7, etc.). Estas clasificaciones determinan los límites de partículas permitidos en el ambiente controlado.

Diseño Arquitectónico

El diseño arquitectónico de una sala blanca debe considerar varios aspectos:

- Ubicación: La sala debe estar alejada de fuentes de contaminación, como áreas de tráfico intenso o instalaciones industriales.

- Materiales: Se deben utilizar materiales no porosos y fáciles de limpiar. Las superficies deben ser lisas y sin juntas para evitar acumulación de partículas.

- Flujo de aire: El flujo de aire debe ser unidireccional, generalmente desde el techo hacia el suelo. Esto minimiza la recirculación de partículas.

- Control de temperatura y humedad: La temperatura y humedad deben mantenerse dentro de rangos específicos para garantizar la estabilidad de los procesos.

Sistemas de Climatización

Los sistemas de climatización son fundamentales en las salas blancas. Algunos aspectos a considerar son:

- Filtración: Los filtros de alta eficiencia (HEPA o ULPA) eliminan partículas del aire. La elección del filtro depende de la clasificación de la sala.

- Presión diferencial: Se debe mantener una presión positiva o negativa según el uso de la sala. Por ejemplo, las salas de aislamiento requieren presión negativa para evitar la propagación de patógenos.

- Recuperación de calor: Los sistemas de recuperación de calor pueden mejorar la eficiencia energética al transferir calor entre el aire de entrada y salida.

Control de Contaminantes

El control de contaminantes es esencial para la seguridad y calidad de los productos fabricados en las salas blancas. Algunas estrategias incluyen:

- Vestimenta: Los operarios deben usar trajes especiales, gorros, guantes y calzado limpio para evitar la liberación de partículas.

- Limpieza y desinfección: Los protocolos de limpieza deben ser rigurosos. Las superficies se desinfectan regularmente para mantener la pureza del ambiente.

- Monitoreo continuo: Se instalan sensores para medir partículas, temperatura, humedad y presión. Cualquier desviación se corrige de inmediato.

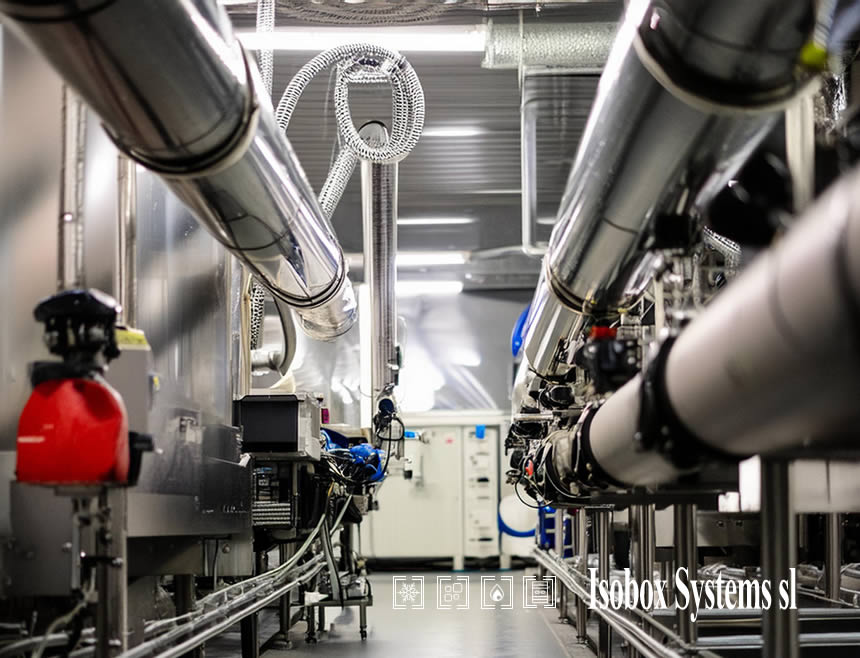

Isobox Systems: Innovación en Salas Blancas

Isobox Systems es una empresa líder en el diseño y construcción de salas blancas. Sus servicios se destacan por:

- Personalización: Isobox Systems adapta cada proyecto a las necesidades específicas del cliente. Su enfoque personalizado garantiza soluciones eficientes y funcionales.

- Experiencia: Con más de 25 años en el sector, Isobox Systems ha acumulado un profundo conocimiento en ingeniería y diseño de salas blancas.

- Tecnología avanzada: Isobox Systems utiliza tecnología de vanguardia para la climatización, filtración y control ambiental en sus proyectos.

- Cumplimiento Normativo: los trabajos se basan en normativas ISO y GMP

Proceso Integral

El sistema de trabajo de Isobox Systems abarca todo el proceso de desarrollo de un proyecto de sala blanca:

- Estudio previo: Analizan cada caso y necesidad de manera exclusiva.

- Diseño específico: Planifican el desarrollo en tiempo y presupuesto.

- Desarrollo del proyecto: Garantizan una ejecución eficiente y segura.

- Control y servicio postventa: El seguimiento posterior es fundamental para el funcionamiento óptimo de las instalaciones.