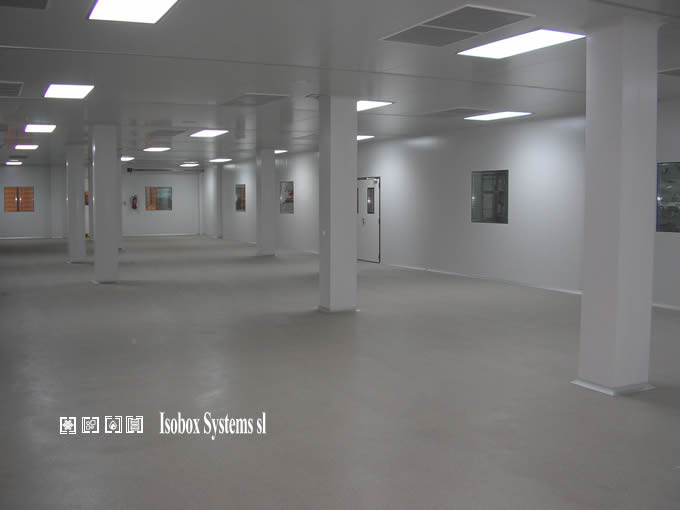

Cómo diseñar salas blancas para la industria alimenticia

La higiene y la seguridad alimentaria están relacionadas con la salud de todos. Las salas blancas alimentarias son una importante garantía para la seguridad de la producción de alimentos. La sala limpia se refiere a la eliminación de partículas, aire nocivo, bacterias y otros contaminantes en el aire dentro de un espacio determinado, y la temperatura interior, la limpieza, la presión interior, la velocidad y la distribución del aire, el ruido, la vibración, la iluminación y la electricidad estática se controlan en un espacio determinado.

Las fábricas de alimentos no sólo deben construir salas limpias, sino también tener una temperatura y humedad constantes. La limpieza de los espacios libres de polvo en las fábricas de alimentos y la estabilidad continua del control de la contaminación son las especificaciones fundamentales para la calidad de las fábricas de alimentos. Independientemente de si se trata de un espacio limpio de una fábrica de alimentos nueva o renovada, debe llevarse a cabo de acuerdo con las normas y estándares nacionales pertinentes.

Estructura del espacio de procesado

El área de procesado de alimentos adopta principalmente la estructura de acero-hormigón o de ladrillo y, según las necesidades de los diferentes productos, el diseño de la estructura es adecuado para los requisitos especiales de la elaboración de alimentos específicos.

El espacio debe adaptarse a la producción. La superficie media del personal de procesamiento en el área de producción no debe ser inferior a 1,5 metros cuadrados, a excepción de los equipos. Los espacios abarrotados no sólo dificultan las operaciones de producción, sino que los choques entre el personal y el contacto entre la ropa de trabajo del personal y el equipo de producción pueden causar fácilmente la contaminación del producto. La altura de la superficie superior no debe ser inferior a 3 metros y la sala de cocción no debe ser inferior a 5 metros.

El espacio debe adaptarse a la producción. La superficie media del personal de procesamiento en el área de producción no debe ser inferior a 1,5 metros cuadrados, a excepción de los equipos. Los espacios abarrotados no sólo dificultan las operaciones de producción, sino que los choques entre el personal y el contacto entre la ropa de trabajo del personal y el equipo de producción pueden causar fácilmente la contaminación del producto. La altura de la superficie superior no debe ser inferior a 3 metros y la sala de cocción no debe ser inferior a 5 metros.

Las instalaciones sanitarias del área de procesamiento y del personal de procesamiento, como vestuarios, duchas y aseos, deben ser una estructura combinada en el edificio. Las zonas de almacenamiento en frío y de procesamiento de productos acuáticos, productos cárnicos y alimentos ultracongelados también deben ser una estructura conjunta.

Disposición del área de trabajo

La disposición no sólo debe facilitar la conexión de los distintos eslabones de la producción, sino también el control sanitario del proceso de elaboración para evitar que se produzcan contaminaciones cruzadas en el proceso de producción.

El proceso de elaboración de alimentos es básicamente un proceso que va de las materias primas a los productos semiacabados y a los productos acabados, es decir, de lo no limpio a lo limpio.

Deben adoptarse las correspondientes medidas de aislamiento entre la zona limpia y la zona no limpia para controlar el flujo de personas y la logística entre ellas, a fin de evitar la contaminación cruzada y que los productos procesados pasen por la caja de paso.

Establecer salas de limpieza y desinfección de herramientas e instrumentos en lugares adecuados, y configurar tanques de limpieza, tanques de desinfección y tanques de enjuague para la limpieza y desinfección de herramientas e instrumentos. Si es necesario, hay un suministro de agua fría y caliente, y la temperatura del agua caliente no debe ser baja. A 82°C.

Suelo, panel de la pared de la sala limpia, panel del techo, puertas y ventanas

El suelo de la sala limpia debe ser de materiales antideslizantes, robustos, impermeables, fáciles de limpiar y resistentes a la corrosión, y la superficie debe ser plana y estar libre de agua. El nivel de todo el suelo del área debe ser ligeramente superior al nivel del suelo de la fábrica durante el diseño y la construcción.

Los paneles de las paredes de la sala limpia deben estar cubiertos con un faldón de más de 2 metros y las paredes deben estar hechas de materiales resistentes a la corrosión, fáciles de limpiar y desinfectar, fuertes e impermeables y de color claro, no tóxicos, impermeables, a prueba de moho, no fáciles de caer y lavables Construcción de paneles para salas limpias

Los paneles del techo de la sala limpia deben ser fáciles de limpiar y la zona de trabajo donde se genera el vapor de agua no debe ser fácil de condensar gotas de agua. Debe formarse un arco adecuado durante la construcción para evitar que el agua de condensación caiga sobre el producto.

Las puertas y ventanas de la sala limpia deben ser antiinsectos, a prueba de polvo y de roedores, y los materiales utilizados deben ser resistentes a la corrosión y fáciles de limpiar. El alféizar de la ventana no está a menos de 1 metro del suelo y tiene una inclinación de 45 grados.

Instalaciones de control de temperatura

El espacio de procesamiento de productos perecederos y no perecederos debe estar equipado con instalaciones de aire acondicionado. La temperatura en el espacio de elaboración de productos cárnicos y acuáticos no debe superar los 15°C~18°C en verano y la temperatura en la sala de marinado de productos cárnicos no debe superar los 4°C.

Las herramientas, el equipo y los utensilios utilizados en el proceso de elaboración de los equipos, especialmente la maquinaria y los equipos que entran en contacto con los alimentos, las plataformas de trabajo, las cintas transportadoras, las tuberías y otros equipos, las cestas, las bandejas, los cuchillos y otros utensilios deben cumplir las siguientes condiciones

- No son tóxicos y no contaminan el producto

- Resistente a la corrosión, no es fácil de oxidar, no es fácil de envejecer y deformar

- Fácil de limpiar y desinfectar

- El material de la manguera utilizada en el taller debe cumplir con los requisitos de la norma de higiene alimentaria pertinente GB11331.

- Instalaciones sanitarias para el personal

Vestuario

La sala limpia debe estar equipada con un vestuario adecuado para el número de personal de procesamiento. Cuando sea necesario, deberán establecerse vestuarios separados para que el personal de transformación que trabaje en las zonas limpias y no limpias entre y salga de las respectivas zonas de trabajo. Los canales están separados.

Es necesario mantener la ropa y los zapatos personales separados de la ropa de trabajo y las botas. La percha debe mantener la ropa de trabajo colgada a cierta distancia de la pared y no tocarla. El vestuario debe mantener una buena ventilación e iluminación. El aire interior puede esterilizarse mediante la instalación de lámparas ultravioletas o generadores de ozono.

Sala de duchas

El área de procesamiento de carne (incluida la carne en conserva) deberá estar equipada con una sala de duchas conectada. El tamaño de la sala de duchas debe ser compatible con el número de personas que trabajan. La ducha puede configurarse en una proporción de 1 por cada 10 personas. La sala de duchas debe estar bien ventilada, y el suelo y el faldón de la pared deben estar construidos con materiales de color claro, fáciles de limpiar, resistentes a la corrosión e impermeables. El suelo debe ser antideslizante, la parte superior del faldón de la pared y la superficie superior deben estar pintadas con pintura antimoho, el suelo debe estar bien drenado, bien ventilado y provisto de agua caliente y fría.

Instalaciones de lavado y desinfección de manos

La entrada debe estar equipada con instalaciones de lavado y desinfección de manos proporcionales al número de persona. El número de grifos para lavarse las manos que debe configurarse debe ser de 1 por cada 10 personas y de 1 por cada 20 personas a partir de 200 personas.

El grifo para lavarse las manos debe ser un interruptor no manual y el lugar para lavarse las manos debe tener un dispensador de jabón con suministro de agua caliente y agua tibia. El número de recipientes para el desinfectante de manos también debe adaptarse al número de usuarios y debe estar colocado de forma razonable para facilitar su uso.

Los secadores de manos deben ser artículos que no causen contaminación cruzada, como toallas de papel desechables, toallas de desinfección, etc.

Deben instalarse suficientes instalaciones de lavado y desinfección de manos y los correspondientes secadores de manos en lugares apropiado, para que los trabajadores puedan lavarse y desinfectarse las manos regularmente durante la operación de producción, o lavarse las manos de forma oportuna y conveniente después de ensuciarse las manos. El agua que se vierte desde el lugar de lavado de manos no puede fluir directamente sobre el suelo, y debe ser conducida a la tubería de desagüe a través de un sello de agua.

Aseo

Para facilitar la gestión de la producción y la higiene, el aseo conectado al espacio de trabajo no debe estar situado en la zona de elaboración, sino que puede estar situado en la zona de vestuario. Las puertas y ventanas del aseo no pueden abrirse directamente al área de procesamiento. Las paredes, los suelos, las puertas y las ventanas del aseo deben ser de materiales de color claro, fáciles de limpiar y desinfectar, resistentes a la corrosión e impermeables, y estar equipados con instalaciones de descarga, lavado de manos y desinfección, y las ventanas tienen un dispositivo Fly a prueba de insectos.

Instalaciones de almacenamiento

Almacenamiento de materias primas y auxiliares

Las instalaciones de almacenamiento de materias primas y auxiliares deben ser capaces de garantizar que la calidad de las materias primas y auxiliares preparadas para la producción y el procesamiento no cambiará de calidad y causará nuevos riesgos de seguridad y salud durante el proceso de almacenamiento. La limpieza, la higiene y la prevención de roedores y plagas son los requisitos básicos de las instalaciones de almacenamiento de materias primas/materias auxiliares para diversos procesos de elaboración de alimentos.

Las instalaciones de almacenamiento de materias primas y auxiliares deben ser capaces de garantizar que la calidad de las materias primas y auxiliares preparadas para la producción y el procesamiento no cambiará de calidad y causará nuevos riesgos de seguridad y salud durante el proceso de almacenamiento. La limpieza, la higiene y la prevención de roedores y plagas son los requisitos básicos de las instalaciones de almacenamiento de materias primas/materias auxiliares para diversos procesos de elaboración de alimentos.

El lugar donde se almacenan las materias primas hortofrutícolas también debe contar con condiciones de protección solar y contra la lluvia y estar bien ventilado.

En las zonas con temperaturas más altas, debe haber un almacén dedicado a la conservación de los productos frescos.

Almacenamiento de material de embalaje

Las fábricas de alimentos deben establecer almacenes especiales para el almacenamiento y la custodia de los materiales de envasado. Los almacenes deben estar limpios y secos, con instalaciones para evitar moscas, insectos y roedores, y los materiales de envasado en el interior y el exterior deben estar separados.

Se debe mantener una cierta distancia entre la pila de materiales y el suelo y la pared, y se debe cubrir con una cubierta de polvo.

Almacenamiento de productos acabados

La escala y la capacidad de las instalaciones de almacenamiento de productos terminados de la fábrica de alimentos deben ser compatibles con la producción de la fábrica, y deben estar equipadas para garantizar que el producto terminado pueda mantener una calidad estable y estar libre de contaminación durante el almacenamiento. El almacén de productos acabados debe estar equipado con instalaciones que impidan la entrada de insectos, roedores y aves. Los materiales de construcción del almacén frigorífico deben cumplir los requisitos de la normativa de materiales del país. Deben instalarse registradores automáticos de temperatura en los almacenes frigoríficos y en los almacenes de temperatura (normal) para los productos de exportación.

Todas estas consideraciones, además de muchas otras, son tomadas en cuenta en todos y cada uno de nuestros desarrollos de sala limpia. Desde Isobox Systems, siempre ofrecemos un servicio basado en la experiencia y avalado por la satisfacción de nuestros clientes.