Distribución, orden y posibilidades de crecimiento de áreas técnicas de HVAC

Cuando nos enfrentamos a una nueva instalación, sobretodo en fase de layout, reunidos con todos los responsables de cada área de la empresa, cada uno tiene unas necesidades, unos espacios y una forma de ver “su parte” de la fábrica. No siempre esta visión es acorde a las necesidades presentes y futuras de las instalaciones.

Es posible que una sala hoy requiera de una clasificación y mañana de otra, es posible que en un primer momento no tenga necesidades en cuanto a un control estricto de la humedad relativa y a medio plazo este aspecto sea crítico, incluso algo tan aparentemente nimio como pueda ser la iluminación puede cambiar porque el Cliente pase a trabajar con productos fotosensibles.

A partir de aquí nuestro trabajo es equilibrar todas las necesidades, al menos intentarlo. Fruto de este trabajo que, posiblemente, sea el primordial, hará que la instalación resulte un éxito a corto, medio y largo plazo.

Lo ideal es empezar a trabajar desde el momento 0. Si el edificio es nuevo todo es más sencillo pero en ISOBOX estamos acostumbrados a que el Cliente nos llame para decirnos que necesitan una nueva instalación, que no cabe en las actuales y que está buscando una nave ya construida para llevarla a cabo. Es en este momento cuando nuestra labor es más importante pues no vale cualquier nave. A menudo, una nave “cualquiera” puede tener distintas problemáticas: el Ayuntamiento puede no permitir la actividad, la nave no dispone de edificabilidad para realizar estructuras auxiliares que precisa la maquinaria, las soleras no se encuentran con garantías de que estén protegidas frente a ascensiones del nivel freático, la estructura del edificio puede no estar calculada para soportar cargas “extra”, la nave no dispone del suministro eléctrico necesario, existe colindancia con los vecinos y ello dificulta las maniobras de entrada/salida de maquinaria, protección contra incendios, etc…

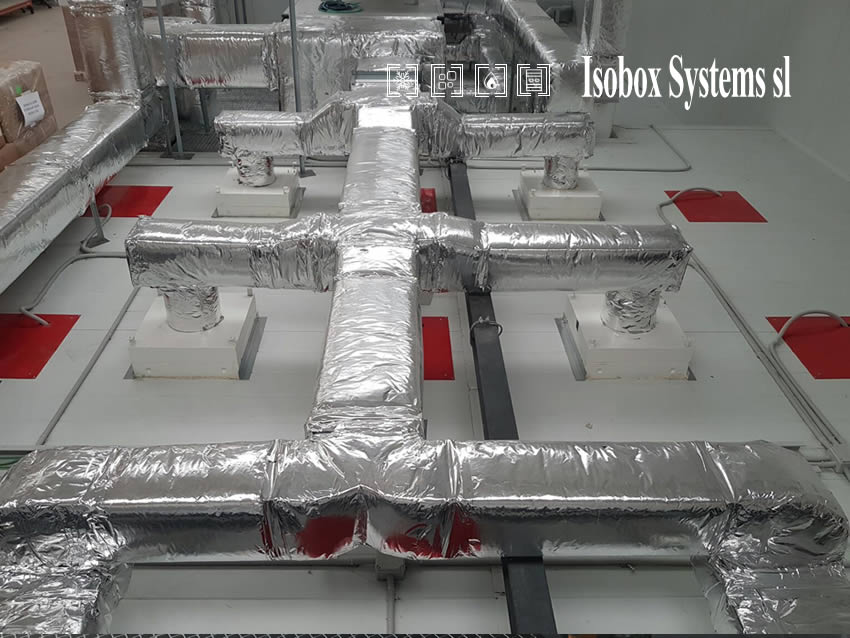

Algo que nos gusta explicar y enseñar es una sala de máquinas, unas fotografías valen más que mil palabras y así todos los responsables saben qué tipo de maquinaria y espacio ocupará la maquinaria de HVAC en sus instalaciones y que espacio pueden requerir en un futuro.

Normalmente, contamos con tres áreas bien diferenciadas.

- Sala de máquinas: aquí se encuentran las enfriadoras, valvulería, bombas, depósitos de acumulación y el colector que nos permitirá crecer.

- Climatizadores: aquí tenemos varias opciones, o bien tener una zona destinada a todas ellas o bien tener el propio climatizador independiente lo más cerca posible de la zona que trate. Además, estos elementos pueden ser complementados con deshumidificadores, sistemas de aspiración localizada, sistemas de descontaminación VHP (peróxido de hidrógeno vaporizado) y/o sistemas de cambio seguro de filtros.

- Armario de control: alberga el autómata y toda la electrónica que lleva consigo. Desde aquí parte todos los cableados a la maquinaria y a las sondas requeridas según el tipo de instalación. Es el “cerebro” de la instalación y como tal debe tener un lugar “privilegiado” y de fácil acceso.

SALA DE MÁQUINAS

Lo más habitual es usar enfriadoras de agua para este tipo de instalaciones. No son ni pequeñas ni ligeras.

Los depósitos de acumulación de agua fría y agua caliente también son voluminosos y pesados.

El entramado de tuberías que conectan válvulas, bombas y los distintos elementos también requieren de espacio y, sobre todo, muy importante, que el colector de tuberías permita crecer a la instalación sin requerir de una parada técnica gravosa. ¿Quién no asegura que en un año no se requerirá de una sala nueva con maquinaria de proceso en su interior cuya disipación de calor sea alta y que requiera de una nueva enfriadora?.

Dicho esto, es muy importante tener en cuenta varios aspectos para su ubicación:

- Espacio

- Peso

- Posibilidades de maniobra de izado

- Posibilidades de crecimiento ordenado

- Fácil acceso para mantenimiento preventivo y correctivo

CLIMATIZADORES

En el caso de los climatizadores la ubicación es todavía más crítica si cabe.

Hay que pensar que cada área estará tratada por un climatizador independiente para evitar contaminación cruzada. Cada climatizador tiene una entrada de aire y una salida de aire por lo que aquí empieza el entramado de conductos.

Dadas las dimensiones y el peso tanto de climatizadores como de los conductos así como de posibles deshumidificadores y/o sistemas de cambio seguro de filtros hacen que sean necesarias estructuras auxiliares, no solo estructuras que permitan la sujeción de los mismos y que, por tanto, los pesos no sean transmitidos a un techo cuya función no es esa, sino que permitan la circulación para mantenimientos.

Este aspecto no es considerado y muchas veces nos encontramos con que la petición es que los conductos apoyen directamente sobre los techos. ¿Esto es posible?, sí, pero con un sobredimensionado de los mismos que haga que en un futuro el movimiento dinámico de los conductos así como el tránsito de mantenimiento no provoquen una apertura en una junta que podría permitir la entrada de partículas en la sala.

Los climatizadores albergan varios filtros de gran tamaño, baterías que deben ser limpiadas con frecuencia, bandeja de condensados y desagüe que debe ser fácilmente accesible y mantenido con frecuencia para evitar obturaciones. Cuando se planifique su ubicación se debe tener en cuenta que las puertas se podrán abrir lo suficiente para que el mecánico pueda acceder con facilidad a realizar las tareas propias del mantenimiento o reparación.

Si, además, contamos con sistema de cambio seguro de filtros, hay que comprobar que la maniobra de sustitución de filtros es factible y que hay espacio suficiente no solo para el cambio sino para almacenar durante la operación tanto los filtros sucios como los limpios.

En el caso de los cada vez más frecuentes sistemas de descontaminación VHP nos encontramos ante un proceso proactivo que puede contener muchos elementos a tener en cuenta:

Zonas y frecuencia: hay que enumerar las zonas individuales «objetivo» de la instalación, su volumen, la frecuencia prevista de biodescontaminación con VHP y el tiempo de ciclo aceptable que soportará las operaciones planificadas. Los requisitos adicionales aquí podrían incluir el tratamiento de diferentes salas/zonas en una secuencia cercana, o en grupos.

Plano de la planta – Es necesario incluir un plano de la planta que identifique los perímetros de las habitaciones objetivo. Indicar si deben tratarse grupos de salas a la vez y facilitar la clasificación de las mismas. Hay que marcar las ubicaciones aceptables en las que se pueden desplegar los equipos VHP. Es necesario tener en cuenta que sólo se colocan unidades portátiles, no entubadas, dentro del área objetivo. Si los grupos de salas no son adyacentes entre sí, muestre una vista en planta indicando su proximidad. Es mejor controlar el flujo de aire donde la huella del HVAC y la zona objetivo se alinean. Si sólo se muestra la superficie del suelo, añadir la altura del techo o el volumen de la sala. A continuación, hay que identificar los recintos específicos dentro del espacio que puedan necesitar una biodescontaminación individual.

HVAC – El sistema HVAC siempre juega un papel crítico en la distribución secundaria de VHP y/o aireación. Se debe proporcionar una descripción del sistema HVAC que incluya los intercambios de aire/hora, las tasas de flujo de aire, el porcentaje máximo de aire de compensación y, quizás lo más importante, la cobertura o la huella en relación con la zona objetivo. Además hay que incluir un esquema de HVAC/P&ID e identificar si es de un solo paso o de recirculación, cualquier sistema de secado, reductores de ruido u otros componentes en línea con el sistema. Facilite los materiales de construcción del sistema HVAC, los conductos y verificar su alineación con la zona objetivo de VHP.

Secuencia y redundancia – Considera la utilización de los equipos de VHP. Por ejemplo, un generador puede utilizarse para descontaminar una esclusa de material o pasar por ella durante las horas de trabajo y una sala blanca durante la noche. Determina si tiene sentido incluir redundancia en el sistema. Por ejemplo, un generador VHP de reserva puede conectarse a un colector común para dar servicio a varias salas o proporcionar la flexibilidad de descontaminar varios espacios al mismo tiempo.

Requisitos de seguridad – Las consideraciones de seguridad deben estar claramente descritas en un URS. Esto puede incluir sensores de concentración de peróxido de hidrógeno dentro de la zona objetivo y monitores en los espacios adyacentes. También hay que tener en cuenta otros mecanismos de seguridad, como los cierres automáticos de las puertas, las luces de advertencia, las paradas de emergencia, las alarmas para la supervisión de la presión diferencial y los interruptores de límite para verificar las posiciones de las válvulas en un colector de distribución. En el plan de gestión de la fumigación se pueden encontrar medidas de seguridad adicionales.

Los conductos y registros de limpieza deben ser de la misma manera fácilmente accesibles, teniendo en cuenta que según el PMV y el Plan de Mantenimiento deberá comprobarse si existe microbiología dañina. Los sistemas de limpieza con robot requieren de espacio para el operario y la maquinaria.

En el caso de control de la humedad relativa en condiciones bajas será necesaria la instalación de deshumidificadores. Estos no solo tienen un volumen considerable sino que, además, precisarán de tuberías de desagüe.

ARMARIO DE CONTROL

El cerebro de la instalación que alberga el autómata y demás elementos también debe ser fácilmente accesible y contr con la adecuada ventilación a la vez que debe ser protegido de las inclemencias del tiempo. Aparte de su tamaño, hay que pensar que pueden haber tareas de reprogramación o ampliación de módulos y que para ello el técnico debe poder instalarse con una mesa y su PC para llevar a cabo estas operaciones.

TRABAJAR CON PROGRAMAS DE MODELADO

Con todo lo comentado, el trabajo de Isobox Systems como ingeniería de detalle es el de aconsejar en el diseño desde el primer momento y, para ello nos apoyamos en sistemas de modelado del tipo BIM o REVIT para que las instalaciones propias del HVAC no entren en conflicto con otras instalaciones necesarias para el proceso bien sea de fabricación, envasado, etc…

Nuestro último consejo es que, aparte de contar con una ingeniería generalista, se cuenta con una ingeniería especialista de este tipo de áreas que luego será la encargada de la construcción, cualificación, mantenimiento y ampliaciones futuras de la misma.

Autor: Gonzalo Torres Roca. Ingeniero Agrónomo. CEO ISOBOX SYSTEMS