Sistemas de cambio seguro de filtros: protección, eficiencia y cumplimiento normativo

En entornos industriales y de laboratorio donde la pureza del aire y la contención de contaminantes son críticos, el mantenimiento y la sustitución de filtros representa una operación delicada. Si no se realiza con las precauculas adecuadas, puede conllevar riesgos para los operarios, contaminación cruzada del ambiente o comprometer la integridad del proceso productivo. Por eso, los sistemas de cambio seguro de filtros (a menudo bajo tecnologías tipo bag-in / bag-out, carcasas con contención o sistemas encapsulados) se han convertido en un elemento esencial en instalaciones con salas limpias, laboratorios de bioseguridad, plantas químicas, entre otras.

A continuación exploramos qué son, cómo funcionan, sus beneficios, principales desafíos y qué factores debe tener en cuenta una empresa que los implemente.

¿Qué se entiende por “cambio seguro de filtros”?

Un “cambio seguro de filtros” es un método de reemplazo de filtros contaminados que evita o minimiza la exposición del operario y del entorno al material retenido en el filtro (polvo tóxico, partículas biológicas, agentes activos, etc.). En vez de acceder directamente al filtro contaminado, el sistema aísla la operación mediante una barrera (bolsa, cámara de contención, guantes integrados, etc.), de modo que el filtro usado se extrae dentro de esa barrera sellada.

El diseño puede variar en forma y complejidad, dependiendo del nivel de riesgo del contaminante y de los requisitos normativos. Pero básicamente busca:

- Confinar el filtro contaminado dentro de una bolsa o recinto.

- Sellar esa bolsa al equipo antes de apertura.

- Realizar el cambio (extraer el filtro viejo e insertar el nuevo) dentro de ese entorno controlado.

- Descartar o descontaminar la bolsa externa sin abrirla.

Uno de los ejemplos más difundidos es el sistema Bag-In/Bag-Out (BIBO), ampliamente usado en aplicaciones químicas y farmacéuticas para manejo seguro de filtros cargados de polvos peligrosos.

Algunos fabricantes ofrecen cajones portafiltros con cambio seguro integrados (por ejemplo tipo CamSafe, CamContain) que permiten mantener la estanqueidad durante la operación.

¿Por qué es importante contar con un sistema seguro de cambio?

La razón principal es la seguridad — del personal, del ambiente productivo y del propio proceso. Pero, más allá de esto, estos sistemas ofrecen múltiples ventajas:

- Protección del operario: reduce la exposición directa a partículas peligrosas o contaminantes retenidos en el filtro.

- Integridad del ambiente limpio: al evitar fugas durante la manipulación, no se compromete la pureza del entorno.

- Cumplimiento regulatorio: sectores como el farmacéutico, químico o de biotecnología deben cumplir normas de seguridad, salud ocupacional y estándares de salas limpias (GMP, ISO 14644, normas de bioseguridad).

- Minimización de riesgos de contaminación cruzada: en procesos sensibles, evitar que los contaminantes del filtro liberado reingresen al sistema es crítico.

- Reducción del tiempo de parada: con un sistema bien diseñado y operativo, el cambio de filtros puede realizarse más rápidamente y de forma más segura, reduciendo tiempos muertos.

- Preservación del equipo: al evitar que partículas sueltas regresen al sistema de ventilación o al recinto, se protege otros componentes downstream.

En suma, implementar estos sistemas no es solo una medida de “mejora técnica”, sino una práctica necesaria para la continuidad operativa y la seguridad general.

Principales tecnologías y configuraciones

A continuación, algunas de las variantes más comunes de sistemas de cambio seguro de filtros:

- Sistemas Bag-In / Bag-Out (BIBO)

Como se mencionó, este es uno de los modelos más usados. El filtro se inserta en o se conecta a una bolsa flexible. Al momento del cambio, la sección donde está el filtro viejo se cierra al equipo, se extrae el filtro hacia dentro de la bolsa y se introduce el filtro nuevo sin exposición al ambiente.

Estos sistemas suelen ser compatibles con normativas ATEX (atmósferas explosivas) o NFPA en aplicaciones industriales.

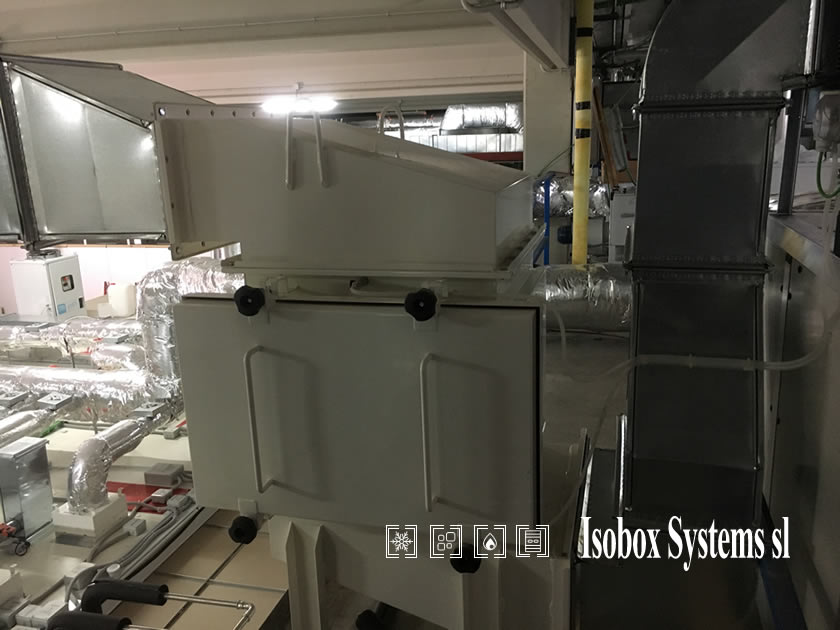

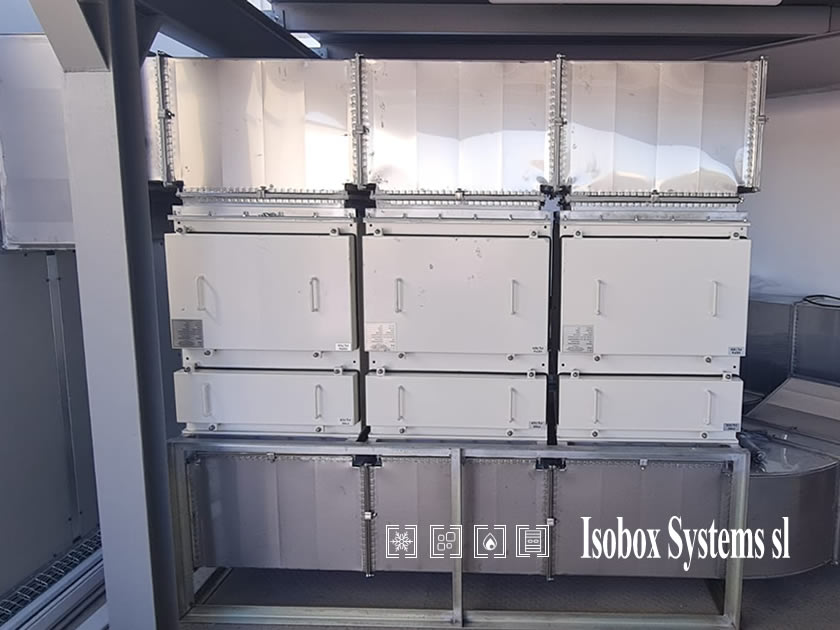

- Cajones portafiltros con contención integrada

Algunos fabricantes ofrecen carcasas o cajones que integran la funcionalidad de cambio seguro (CamSafe, CamContain, etc.).

Estos cajones mantienen el filtro dentro de una estructura sellada con puertas herméticas y sistemas de bloqueo seguro, de modo que el filtro se extrae dentro de la misma carcasa.

- Cabinas de cambio aisladas

En instalaciones de nivel alto de riesgo biológico (por ejemplo, laboratorios BSL, industria farmacéutica con agentes sensibles), puede utilizarse una cabina de cambio aislada con guantes integrados, ventana de visualización, filtros secundarios y sistemas de descontaminación (vapor, gas, etc.).

- Sistemas modulares escalables

En algunas instalaciones, especialmente aquellas con múltiples puntos de filtrado, se opta por módulos de cambio seguro escalables o “add-ons” que se integran al sistema de ventilación preexistente, permitiendo que cada filtro crítico tenga su caja de cambio o bolsa asociada.

- Sistemas de doble válvula o válvulas intermedias

En aplicaciones donde no se quiere detener el flujo completo de aire, se utilizan diseños con doble puerta, válvulas de bloqueo secuencial, o sistemas de bypass que permiten aislar el filtro a cambiar sin interrumpir toda la línea.

Factores a tener en cuenta al diseñar e instalar un sistema

Para que el sistema de cambio seguro sea realmente eficiente y confiable, se deben considerar múltiples variables:

a) Nivel de riesgo del contaminante

No es lo mismo tratar partículas inertes que sustancias biológicas, gaseosas tóxicas o polvo explosivo. El sistema debe dimensionarse y certificarse según el tipo de contaminante (nivel de confinamiento, normativa ATEX, requerimientos de descontaminación, etc.).

b) Caudales, presiones y pérdidas de carga

El sistema de filtrado tiene sus propias características de flujo. La introducción de bolsas, puertas selladas o añadidos puede generar pérdidas de presión adicionales. Hay que asegurar que el sistema de ventilación/HVAC compense esas pérdidas sin comprometer el rendimiento.

c) Estanqueidad y sellado

Los elementos de cierre (puertas, juntas, conectores) deben garantizar un sellado fiable. Cualquier fuga comprometería la eficacia del aislamiento.

d) Facilidad de mantenimiento y operación

Un buen diseño permitirá que el operario acceda al sistema con guantes, herramientas mínimas y en un procedimiento claro, minimizando errores humanos.

e) Compatibilidad con descontaminación

En entornos donde es necesario descontaminar (vapor, gas, autoclave), el sistema debe soportar esas condiciones (temperatura, presión, compatibilidad química).

f) Normativas y certificaciones

Dependiendo del sector (farmacéutico, alimentario, biotecnología) y del país, pueden exigirse certificaciones GMP, normas ISO 14644, normas de bioseguridad, reglamentos ATEX, etc. El sistema debe cumplir o ser certificable conforme a estos estándares.

g) Integración en el sistema HVAC global

El cambio seguro no puede pensarse como un accesorio aislado: debe funcionar en armonía con el resto del sistema de climatización, recirculación, presiones diferenciales, control de caudales y sensores de monitoreo.

Buenas prácticas operativas

Para que el sistema funcione correctamente a lo largo del tiempo, se recomienda seguir estas prácticas:

- Procedimientos documentados: cada cambio debe seguir un protocolo paso a paso, con instrucciones claras, EPIs, verificaciones y registro de la operación.

- Capacitación del personal: los operarios deben estar entrenados en el uso de sistemas de cambio seguro, entender riesgos, saber actuar frente a imprevistos.

- Verificación de sello y estanqueidad: tras cada cambio, es recomendable hacer pruebas de fugas (pruebas con humo, test de integridad) para comprobar que no hay filtraciones.

- Control de frecuencia de cambio: no esperar demasiado puede hacer que el filtro esté saturado y el cambio sea más riesgoso o difícil.

- Mantenimiento preventivo: revisar juntas, bisagras, mecanismos de bloqueo, bolsas sobrantes, estado de sellado, etc.

- Inspecciones periódicas y auditorías: con el tiempo puede haber degradación de componentes, así que conviene auditar el sistema al menos una vez al año.

- Descontaminación entre usos: si el filtro ha contenido agentes biológicos o tóxicos, el sistema (bolsa, cámara) debe ser descontaminado antes de reutilizarse o desecharse.

Casos de uso y ejemplos reales

- En la industria farmacéutica, muchos procesos de síntesis química o pasos de formulación liberan partículas activas. Aquí, un cambio seguro tipo BIBO protege al operario y mantiene la integridad del proceso.

- En laboratorios de investigación con agentes biológicos (por ejemplo, cultivos celulares, microbiología), los sistemas con cajones portafiltros tipo CamSafe o CamContain permiten cambiar filtros en condiciones controladas y seguras.

- En plantas químicas que manejan polvos finos o sustancias tóxicas, los sistemas de cambio seguro son imprescindibles para cumplir normativas y salud ocupacional.

- En salas limpias para fabricación de dispositivos médicos o semiconductores, donde cualquier partícula puede arruinar el producto final, los filtros HEPA/ULPA requieren ser reemplazados sin comprometer el ambiente.

Asimismo, empresas especializadas en diseño de salas limpias y sistemas HVAC ya suelen incorporar estos sistemas como parte del proyecto integral. Por ejemplo, algunas soluciones diseñadas por especialistas en salas blancas integran carcasas con cambio seguro como elemento estándar del sistema de filtración.

Retos y consideraciones técnicas

Implementar un cambio seguro de filtros no está exento de desafíos. Algunos de los más relevantes son:

- Coste inicial: la instalación de carcasas especiales, bolsas, mecanismos sellados, cámaras de cambio puede elevar los costes del sistema.

- Incremento de complejidad: el diseño debe cuidar que no haya puntos débiles en sellado, transiciones entre módulos, interfases entre sistemas.

- Compatibilidad con equipos existentes: en instalaciones legacy puede ser difícil adaptar sin realizar modificaciones sustanciales.

- Gestión de bolsas usadas: el filtro viejo queda dentro de una bolsa sellada que debe disponerse o descontaminarse, lo cual precisa logística adecuada.

- Controles de verificación: garantizar que cada operación fue eficaz (sin fugas) puede implicar instrumentación adicional y procedimientos de validación.

- Vida útil y degradación de componentes: juntas, cierres, bolsas pueden degradarse con el uso, lo que exige mantener repuestos y planes de recambio.

¿Cómo implementar un sistema de cambio seguro en tu instalación?

Aquí una hoja de ruta recomendada:

- Estudio de riesgos: identificar los contaminantes que pueden ser retenidos, sus peligros, niveles de tolerancia, normativa aplicable.

- Dimensionado y diseño del sistema: calcular caudales, pérdidas de carga, configuraciones de módulos de cambio, elección de tecnología (BIBO, cajón, cabina).

- Selección de componentes: carcasas, bolsas, juntas, válvulas, puertas de acceso, sistemas de bloqueo, sensores de presión, instrumentación.

- Modelado de aire y simulación: verificar que la integración con el sistema HVAC no comprometa los parámetros del aire (presión diferencial, velocidad, renovación).

- Construcción e integración: montaje mecánico, conductos, conexión hermética, pruebas de estanqueidad.

- Puesta en marcha y validación: se realizan pruebas (pruebas de humo, pruebas de integridad de filtro, fugas) para certificar que el sistema cumple con expectativas.

- Capacitación y protocolos de operación: formar al personal y documentar los procedimientos de cambio, emergencias, control de calidad.

- Mantenimiento y auditoría continua: inspecciones periódicas, reemplazo de componentes con desgaste, seguimiento de registros, auditorías externas si aplica.

Un aliado con experiencia en diseño de salas limpias e integración de HVAC puede optimizar el dimensionamiento y la instalación. En ese sentido, al integrar estas soluciones desde la concepción del proyecto, se evitan retrofits costosos y errores de compatibilidad.

Conclusión

Los sistemas de cambio seguro de filtros son una pieza clave en cualquier instalación donde se manejen contaminantes, partículas activas o materiales peligrosos y donde la pureza del ambiente sea fundamental. No son un añadido opcional: su correcta implementación es un requisito de seguridad, eficiencia y cumplimiento normativo.

Para empresas que operan con salas limpias, laboratorios de biocontención o procesos sensibles, optar por estas tecnologías garantiza:

- mayor protección para los trabajadores,

- estabilidad del ambiente controlado,

- continuidad operativa,

- y conformidad con estándares exigentes.

Si estás considerando incorporar o optimizar un sistema de cambio seguro en tu planta, contar con asesoramiento especializado y experiencia en integración HVAC y salas limpias es clave, e IsoboxSystems es tu aliado para ello, ofreciéndote proyectos integrales de salas limpias que ya contemplan estos sistemas.